Ich hatte im letzten Blogartikel ausführlich über die Zugänglichkeit der Komponenten gesprochen und in diesem Zusammenhang gezeigt, wie man sich künftige Wiederholungsprüfungen an den Wechselrichtern einfacher machen kann. Wenn in einem Modulstrang ein Problem diagnostiziert wurde, geht es darum den Fehler an den Modulen zunächst zu lokalisieren und anschließend zu reparieren. Auch dafür ist es selbstredend essentiell für eine gute Zugänglichkeit der Module zu sorgen. Darum soll es in diesem Beitrag gehen.

Es hält sich auch nach Jahren immer noch hartnäckig das Gerücht, man müsse an die Solarmodule nach der Installation nie mehr dran kommen. Folglich wird das komplette Dach mit Modulen vollgeklatscht ohne die geringste Möglichkeit an einzelne Module jemals wieder dran zu kommen…

Wartungsgänge sind Gold wert!

In der Praxis ist es natürlich so, dass man immer wieder mal an die Module drankommen muss, sei es um ein Modul mit einem Glasschaden auszutauschen, sei es um einen ISO Fehler zu lokalisieren. Wegen eines solchen ISO-Fehlers schaltet ja immer gleich der Wechselrichter morgens nicht mehr ein, so dass es zu erheblichen Ertragsverlusten kommen kann. Wenn man an die Module nicht vernünftig dran kommt, wird oft erstmal der Strang mit dem ISO-Fehler abgeklemmt, um ihn dann „später“ zu reparieren. Später kann dann schon mal ziemlich spät werden, da es halt ein erheblicher Akt sein kann ein einzelnes Modul zu tauschen, wenn man zuerst 5-10 andere Module ausbauen muss. Man muss die ausgebauten Module ja dann irgendwo auf dem Dach zwischenlagern, muss sie bei Schrägdächern gegen Wegrutschen sichern etc. Dass es bei solch geplanten Anlagen zu der Unart kommt, dass Module von Monteuren oder Servicekräften betreten werden, was unbedingt vermieden werden muss, da Module bei einer EL-Untersuchung sonst so aussehen können, verwundert nicht.

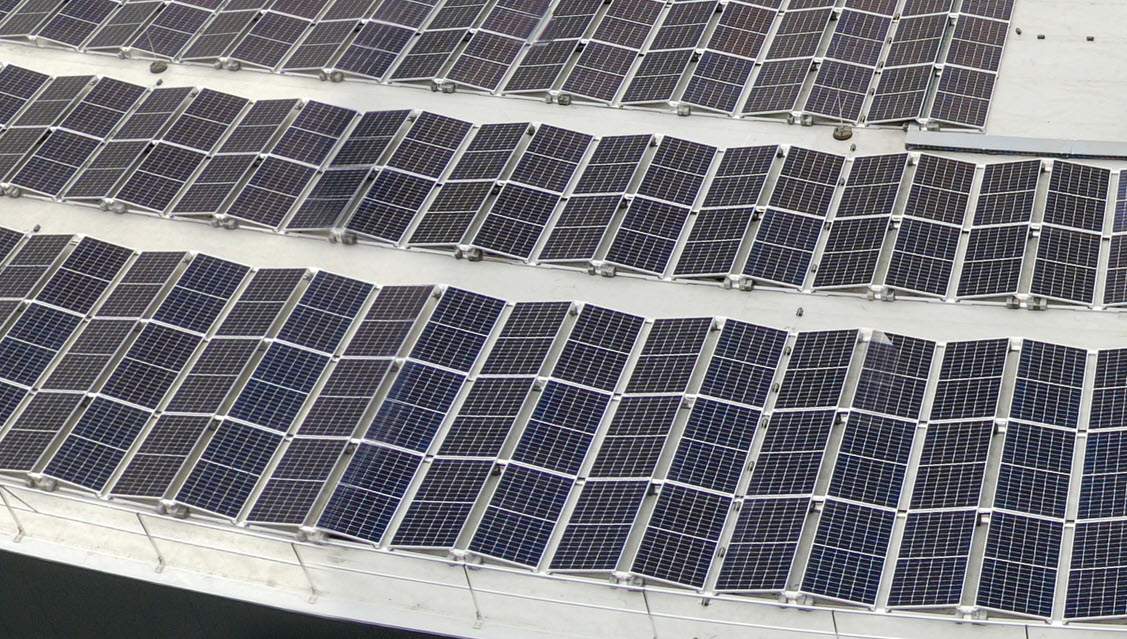

Bei jedem Servicefall erst umliegende Module abbauen zu müssen, ist ein Akt ohne Ende, den man sich locker sparen kann, wenn man vernünftige Wartungswege vorsieht. Bei einem Schrägdach auf einer Gewerbehalle gehört nach jeder zweiten Modulreihe ein kleiner Wartungsgang. Man muss in diesen Gängen nicht spazieren gehen können. Es reicht ein kleiner Gang, der einfach nur dafür ausreicht, beide Füße dazwischen zu setzen, alle Module zu erreichen, ohne dafür andere Module ausbauen zu müssen. Am Ende muss man auf dem Dach vielleicht auf eine Modulspalte oder auf eine Modulreihe verzichten, dafür spart man dann aber bei Wartungsarbeiten, einen Großteil der Zeit und somit der Betreiber über die gesamte Betriebszeit entsprechend Kosten bei jeder Wartung und jedem Servicefall. Ein Problem, dass schnell mal 3-4 Stunden und mehr in Anspruch nehmen kann, ist bei guter Zugänglichkeit der Module unter optimalen Bedingungen in 15 Minuten gelöst. Das in der Praxis immer wieder vorkommende Phänomen, dass wegen Isofehlern “vorübergehend” abgeklemmte Stränge oder gar komplett stehende Wechselrichter auch noch nach Monaten oder Jahren in gleicher Weise vorgefunden werden, weil es so ein großer Akt ist, die umliegenden Module abzubauen und kein Platz da ist, diese abzustellen, reduziert sich durch regelmäßige Wartungsgänge für Servicearbeiten ebenfalls sofort. Was sich für den Betreiber automatisch in den Erträgen der Anlage bemerkbar macht.

Auch bei bei Flachdächern fragt man sich oft, wer auf die unsinnige Idee kommt, bei einer Ost-West aufgeständerten Anlage nicht zwischen den einzelnen Modulreihen einen kleinen Wartungsweg freizulassen und entsprechende Unterkonstruktionen entwickelt? Auch hier verwundert es nicht, wenn im Laufe der Betriebszeit Module vorgefunden werden, die offensichtlich betreten wurden. Diese Module zeigen dann eine Vielzahl an Trümmerbrüchen.

Es ist völlig unbegreiflich, warum man Flachdachsysteme schafft, bei denen es keine Wartungsgänge zum Erreichen der einzelnen Module gibt ?

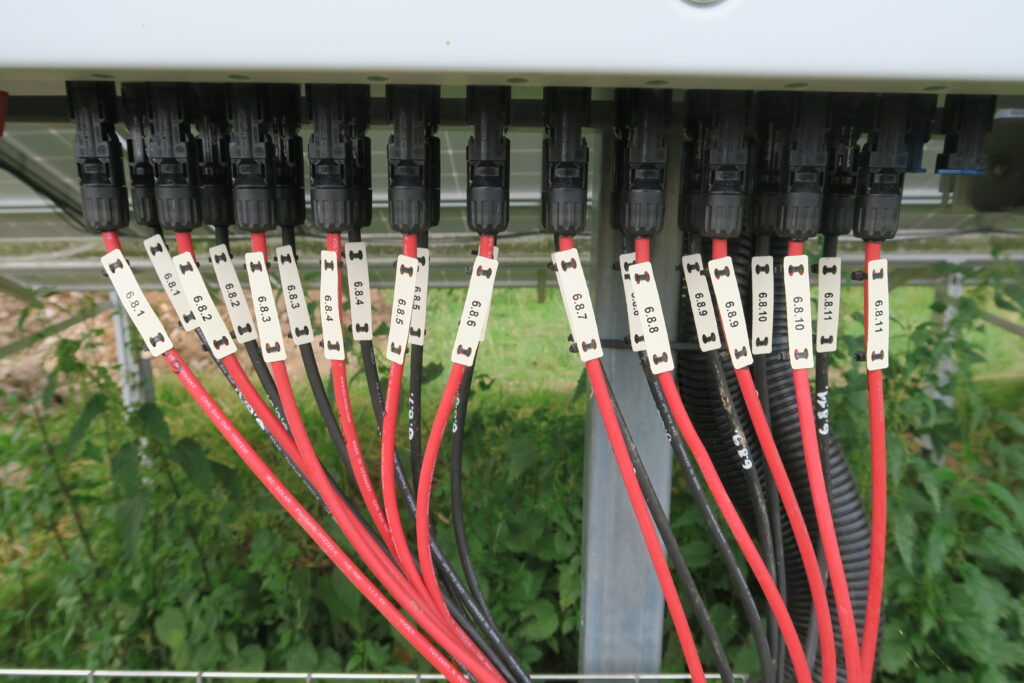

Anfang und Ende des Modulstranges sollten im Plan und im Feld leicht ersichtlich sein

Die Wartungsteams werden jedem Planer solche kleinen Details danken. Will man z.B. einen ISO Fehler im Feld lokalisieren und dafür eine Spannungswaage machen, muss man den Anfang und das Ende des Modulstranges finden. Gibt es einfach nur einen Kabelknäul unter dem Modulen, ist das deutlich schwieriger, als wenn man ans Strangende gut dran kommt, und dann am Ende auch noch eine Beschriftung auf dem Kabel ist, damit man den Strang nicht verwechseln kann.

Strangbeschriftungen und Strangnummerierungen

Auch die Beschriftung der DC Kabel mit den Strangnummern muss nicht nur am Wechselrichter erfolgen, dort ist es obligatorisch, sondern kann auch im Feld, also am Anfang des Stranges auf dem Modultisch noch einmal beschriftet werden.

An den Strangnummerierungen scheiden sich die Geister. Ich halte es nach wie vor für eine gute Idee, die Stränge einfach von 1-n durchzunummerieren und eine Strangliste zu führen, aus der exakt hervorgeht, welcher Strang an welchem MPPT welches Wechselrichters angeschlossen wurde. Nach einem Wechselrichtertausch kann man diese Liste leicht anpassen und muss nicht die Strangbeschriftung ändern, wenn zum Beispiel aus 2 alten kleinen Wechselrichtern ein größerer neuer Wechselrichter gemacht wurde. In der Praxis findet mal leider oft die Codierung der Trafostationen/AC-Verteiler/Wechselrichter/Wechselrichtereingänge auf den Kabeln, so dass Nummern wie 2.3.2.1 entstehen. Diese sind natürlich schnell mal mit 2.3.1.2 verwechselt, was in der Praxis auch häufig passiert. Auch bei dem oben beschriebenen Repowering der Wechselrichter wird die Strangnummerierung in den seltensten Fällen nachgezogen, so dass bei älteren Anlagen die “gut gemeinte” Kabelbeschriftung oft zu zusätzlicher Verwirrung der Serviceteams führt, weil sie nach ein paar Jahren schlicht nicht mehr stimmt.

Beschriftung der Unterkonstruktion

Bei größeren Dachanlagen und insbesondere bei Freiflächenanlagen macht es absolut Sinn die Unterkonstruktion zu beschriften, damit man sich jederzeit in der Anlage orientieren kann und weiß, ob man gerade in Reihe 10 oder Reihe 11 unterwegs ist. Diese Beschriftung sollte in regelmäßigen Abständen wiederholt werden, damit man nicht jedes mal wieder zum Reihenanfang laufen muss, um festzustellen, wo man gerade ist. Dass diese Beschriftungen nur dann einen Sinn ergeben, wenn sie dauerhaft lesbar, also wetterbeständig sind, versteht sich von selbst.

Ebenso macht es Sinn, wie auch schon in Teil 1 dieses Blogartikels erwähnt, die Wechselrichterbeschriftung an der Unterkonstruktion durchzuführen und nicht am Wechselrichter selbst, da dieser im Laufe der Betriebszeit immer wieder mal getauscht werden kann.

Georeferenzierung macht in großen gewerblichen Dachanlagen und vor allem in Solarparks Sinn

In großen Solarparks sollte man unbedingt über eine Georeferenzierung der Solarmodule nachdenken. Es ist mittlerweile kein großes technischen Problem mehr, von jedem Park oder jeder größeren Dachanlage hochaufgelöste Luftbilder zu erstellen, auf denen jedes Pixel eine exakte Geokoordinate hat. Mit einer zusätzlichen Bodenstation lässt sich die Genauigkeit dieser GPS-Daten auf bis zu 2cm erhöhen, so dass man jedes Modul exakt lokalisieren kann. Wenn die Anlagendokus mit solchen georeferenzierten Luftbildern ausgestattet sind, können die gefundene Fehler oder Auffälligkeiten in der Anlage exakt verortet werden, so dass die Serviceteams im Anschluss ohne große Sucherei die exakt richtigen Module austauschen oder reparieren können. Das gleiche gilt selbstverständlich für die Wechselrichterstationen. Die Kommunikation im Rahmen einer Fehlerbehebung wird dadurch erheblich erleichtert und ist weniger fehleranfällig.

Module nummerieren – Seriennummern kennen

Wer es auf die Spitze treiben will, kennt neben den Geokoordinaten jedes Solarmoduls auch dessen exakte Seriennummer. Dies lässt sich dadurch erreichen, dass die Seriennummern nach dem Aufbau des Solarparks automatisiert gescannt und georeferenziert werden. Dadurch entstehen natürlich Kosten, die die meisten Parkbetreiber nicht zu investieren bereit sind. Solche Aktionen werden meist dann durch geführt, wenn man schon einmal einen größeren Serienfehler in einer Anlage gehabt hat, der Modulhersteller aber nur die Module mit bestimmten Seriennummern ersetzt, die vom Serienfehler betroffen sind. Dann obliegt es dem Betreiber, mühsam herauszufinden, an welcher Stelle des Solarparks welche Seriennummer verbaut wurde. Spätestens dann wird oft der komplette Park gescannt, damit die Lage jedes Moduls exakt bekannt ist.

Wenn man diesen großen Aufwand nicht treiben will, so sollte man doch zumindest jedem Modul in einer größeren gewerblichen Anlage eine eindeutige Nummer verpassen. Das ist in der Planungsphase keine große Aktion und hilft später enorm bei der Kommunikation. Wenn das Modul mit der Nummer 23652 einen Glasschaden hat, braucht es lediglich noch einen guten Strangplan, aus dem hervorgeht wo das Modul liegt. Umständliche Beschreibungen wie “das zehnte Module in der mittleren Modulzeile in Reihe 23 gezählt vom mittleren Modulgang” gehören dann ein für alle mal der Vergangenheit an.

Feedback

Ich hoffe auch in diesem zweiten Artikel zum Thema Planung von PV-Anlagen wieder einige hilfreiche Anregungen gegeben zu haben und freue mich wie immer auch über Feedback mit zusätzlichen Anregungen, wie man PV-Anlagen wartungsfreundlicher aufbauen kann.

Fehlersuche Seminare

Wer Interesse daran hat sich mal intensiver mit dem Thema “Fehlersuche an PV-Anlagen” zu beschäftigen, sei auf unsere regelmäßig stattfindenden Seminare zum Thema verwiesen.