Viele Installateure haben sich, genau wie wir, irgendwann einmal ein Kennlinienmessgerät angeschafft. Immer wenn dann ein Kunde Probleme mit seiner PV-Anlage signalisierte, wurde das Kennlinienmessgerät ausgepackt und die Kennlinie gemessen. Frei nach dem Motto: “Wenn Dein einziges Werkzeug ein Hammer ist, wird jedes Problem zum Nagel”. Doch bringt das Messen von Kennlinien tatsächlich etwas zur schnellen Lokalisierung und Beseitigung von Fehlern an Photovoltaikanlagen ? Diese Frage möchte ich aus meiner ganz persönlichen Sicht in diesem Artikel behandeln und eine Antwort darauf geben, warum wir unseren pvCheck grundsätzlich nachts durchführen und warum das Messen von Hellkennlinien nur noch eine untergeordnete Rolle spielt.

Wer sich zunächst schlau machen will, was eine Kennlinienmessung eigentlich ist und was dabei zu beachten ist, sei auf diesen, schon etwas älteren Artikel in unserem Blog verwiesen. Da in letzter Zeit immer mal wieder neue Messgeräte für PV-Anlagen auf den Markt kommen, die das Messen von Kennlinien ermöglichen, möchte ich diese Messungen mal unter dem Gesichtspunkt der schnellen Fehlersuche einordnen. Auch ich messe seit Jahren immer mal wieder Kennlinien. Meist benutze ich dazu unser Trika Kennlinienmessgerät, habe aber auch schon das Gerät von PV-Engineering, das Gerät von Solmetric und jetzt seit Anfang diesen Jahres das neue Gerät PV200 von Seaward genutzt.

Zu Letzterem lässt sich sagen, dass Seaward der Hersteller des in der Branche beliebten Benning PV-1-1 ist, mit dem man in einem Messvorgang die Leerlaufspannung, den Kurzschlussstrom und den Isolationswiderstand von Modulsträngen messen kann und das hier im Blog ja schon öfter Thema war. Seaward hat es geschafft in dem gleichen Gehäuse des Benning PV-1-1 nun auch eine Kennlinien Messfunktion unterzubringen. Dies klingt zunächst sehr praktisch, ist allerdings in der Praxis mit dem gleichen Nachteil wie beim Trika verbunden, nämlich mit sehr langen Messzeiten. Bei stärkeren Einstrahlungsschwankungen während der Messungen sind diese Geräte praktisch nicht zu gebrauchen. Da muss schon ein echter Klartag (Clear Sky day) her um vernünftig messen zu können.

Die einzelnen Kennlinienpunkte werden bei diesen sehr kompakten Geräten nämlich nicht kontinuierlich durchlaufen, wie bei dem Gerät von PV-Engineering, sondern es werden einzelne Kennlinienpunkte für nur wenige Millisekunden eingestellt. Ansonsten wäre die Verlustleistung viel zu groß, als dass man sie in diesen kleinen Handgeräten schnell genug wegkühlen könnte. Bei den größeren Geräten wird in aller Regel während der Messung eine Kondensatorbank aufgeladen, die ein wenig mehr Platz benötigt. Wenn der Kondensator ungeladen ist, ist der Solargenarator im Kurzschluss. Der Kondensator lädt sich dann langsam auf, bis er die Leerlaufspannung des Solargenerators erreicht hat. Misst man während der Ladephase permanent Strom und Spannung und trägt diese Meswertpaare in einer XY-Darstellung auf, so erhält man die Kennlinie. Ich möchte hier jetzt allerdings nicht zu weit abschweifen und schreibe vielleicht nochmal einen extra Artikel darüber, wie ein Kennlinienmessgerät eigentlich funktioniert. Doch Thema dieses Artikels soll es ja eigentlich sein, das Messen von Kennlinien mal insgesamt einzuordnen in den Prozess der Fehlersuche.

Probleme beim Messen von Hellkennlinien

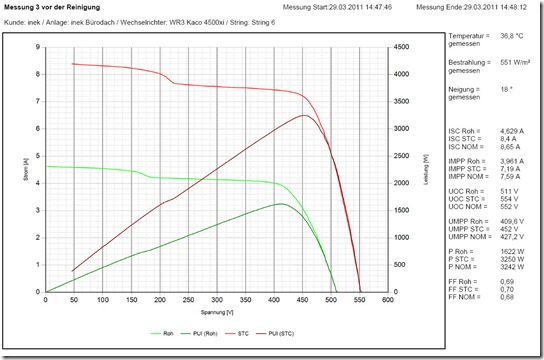

Wie schon in dem Artikel von 2011 erwähnt benötigt man für eine brauchbare Kennlinien Messung eine Mindesteinstrahlung von 800W/m² auf die Modulebene. Bei flach geneigten Anlagen in Deutschland, braucht man daher im Winter erst gar nicht zum Kunden raus zufahren, da man bei tief stehender Sonne diese Bedingungen nicht mehr hat. Doch selbst wenn alle Randbedingungen erfüllt sind und man an einem wunderschönen Sonnentag an einer fehlerbehafteten PV-Anlage Kennlinien messen kann, stellt sich die Frage was man mit den gewonnenen Ergebnissen anfangen kann.

Um es an dieser Stelle noch einmal klarzustellen: Ich schreibe hier im Kontext der Fehlersuche. Wenn man die STC Leistung einer PV-Anlage ermitteln will, um z.B. Leistungsminderungen nachzuweisen, kommt man um die Kennlinienmessung nicht herum. Wenn es aber zunächst darum geht, festzustellen ob

- das Problem in einer Anlage tatsächlich von den Modulen kommt,

- welche Modulstränge ein Problem haben,

- welche Module in den betroffenen Modulsträngen das Problem verursachen,

ist aus meiner Sicht die Messung von Kennlinien nicht die erste Wahl. Denn was nützt es mir zu wissen, dass Strang 10 bei gleicher Modulanzahl eine um 250W niedrigere Leistung bringt als Strang 11 und die Kennlinie eine Auffälligkeit zeigt, wenn ich nicht weiß, welche Module für die Auffälligkeit in Strang 10 verantwortlich sind? Wenn man Probleme möglichst effizient auffinden und beheben will sollte man aus meiner Sicht eher wie folgt vorgehen:

Systematisches Vorgehen bei der Fehlersuche (siehe auch diesen Artikel)

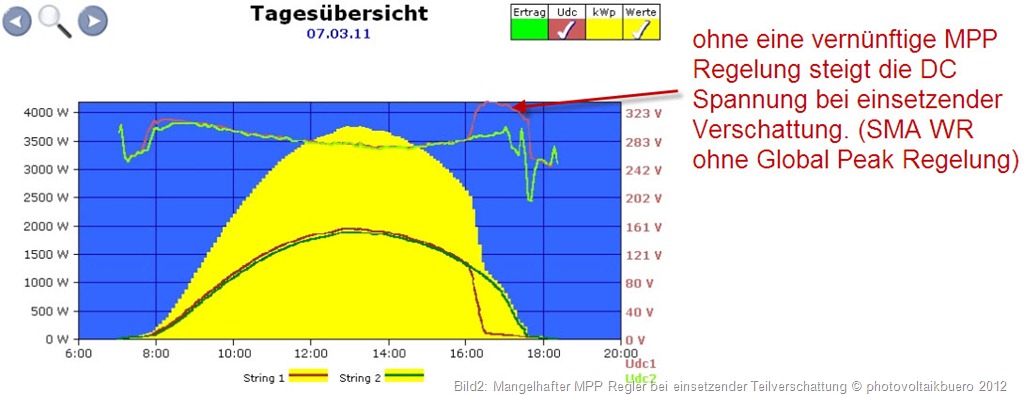

Man sollte zunächst alle verfügbaren Daten auswerten. Wenn es einen Datenlogger gibt, so lässt sich oft schon mit Hilfe der gewonnenen Messdaten herausfinden welche Modulstränge oder zumindest welche Wechselrichter ein Problem verursachen. Am Anfang steht also ein ganz banaler Vergleich verschiedener Anlagenteile. Hierbei macht es durchaus Sinn nicht nur die Leistungen, sondern auch die DC Spannungsverläufe anzusehen. Oft kann man so bereits feststellen, dass das Problem nicht an den Modulen sondern an einer fehlerhaften MPP Regelung des Wechselrichters liegt.

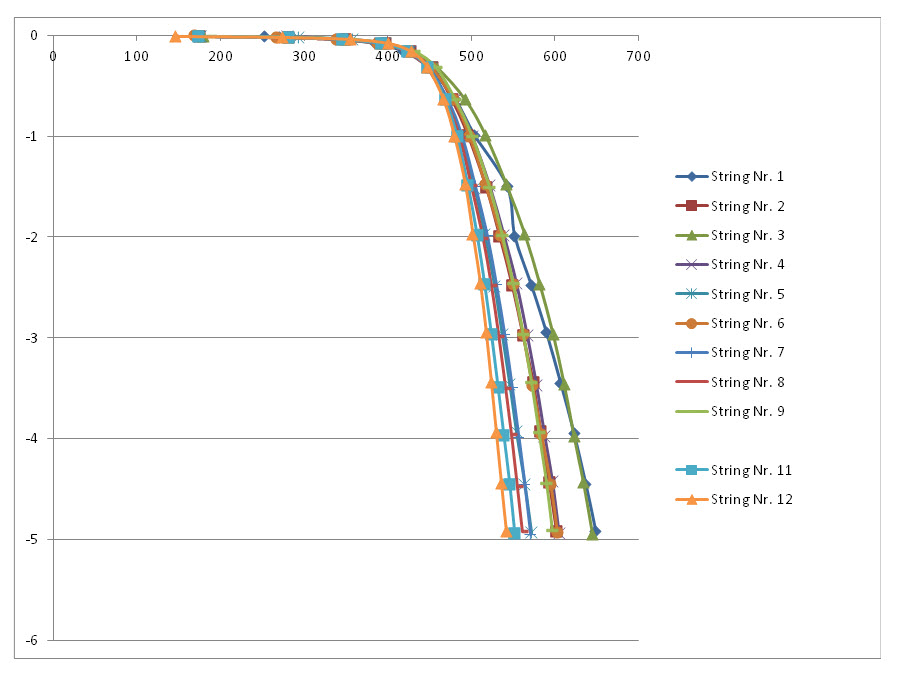

Falls es keine Messdaten gibt oder die Messdaten nicht bis auf Strangebene vorhanden sind, muss man zu der Anlage hinfahren und die einzelnen Modulstränge vermessen. Doch anstatt auf den nächsten Sonnentag zu warten, haben wir es uns mittlerweile zur Regel gemacht direkt nachts ans Werk zu gehen. Als erstes werden dann von allen Modulsträngen die Dunkelkennlinien und die Kennlinien der Bypassdioden gemessen.

Wenn die Messung der Dunkelkennlinie nicht möglich ist, die Bypassdiode aber gemessen werden kann, haben wir es mit einer Unterbrechnung zwischen den Zellen oder zwischen der Anschlussdose und den Zellen zu tun.

In diesem Fall ist ein zweiter Termin bei Tag notwendig, um herauszufinden wo genau die Unterbrechung liegt. Wenn auch die Bypassdiodenstrecke unterbrochen ist, haben wir es mit einer Kabelunterbrechung zu tun, Dann müssen wir am nächsten Tag mit dem pvTector ran. In allen anderen Fällen kommen wir mit einem einzigen Termin aus, um das Problem zu finden. Kurzgeschlossene Bypassdioden sieht man bereits auf der Dunkelkennlinie.

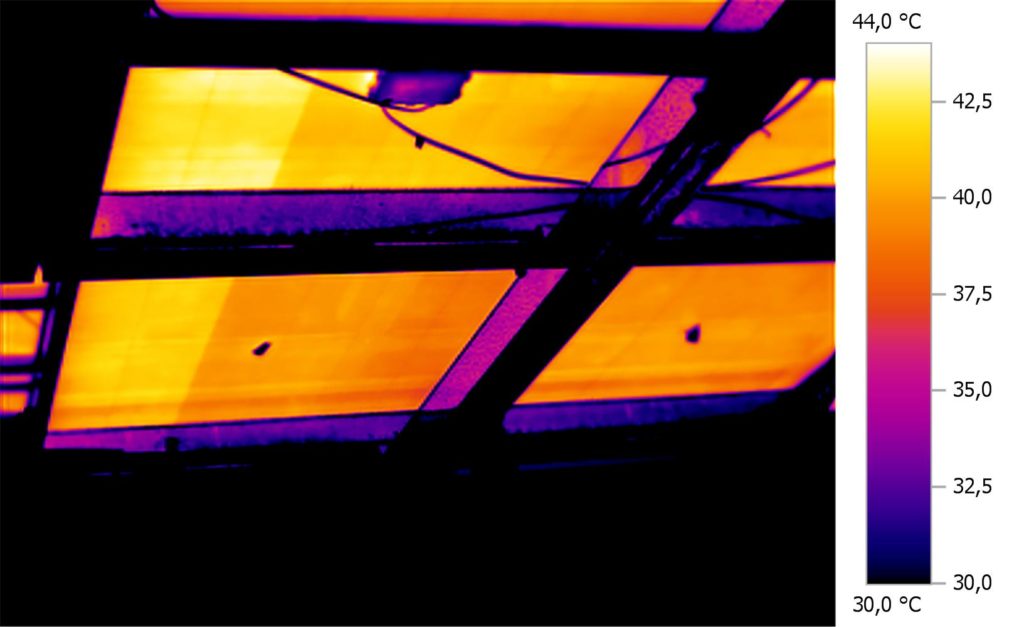

Da wir ohnehin nachts unterwegs sind, wird vom entsprechenden Modulstrang eine Outdoor Elektrolumineszenzuntersuchung gemacht und das betroffene Modul kann sofort gefunden werden.

PID erkennt man an der Dunkelkennlinie. Eine EL-Untersuchung bringt auch hier die Erkenntnis, welche Module betroffen sind. Hochohmige Frontkontakte sieht man ebenfalls bereits auf der Dunkelkennlinie. Diesen Fehler kann man leicht mit der Methode der Rückstromthermographie lokalisieren. Übergangswiderstände in den Modulanschlussdosen findet man nachts mit der Methode der Rückstromthermographie. Isolationsmessungen an den Modulsträngen lassen sich auch problemlos nachts durchführen. Lediglich die Lokalisierung des ISO-Fehlers erfolgt besser tagsüber.

Für was braucht man nun überhaupt noch eine Hellkennlinienmessung ?

Alle optischen Probleme an Solarmodulen lassen sich selbstverständlich nachts nicht feststellen. Eine Verschmutzung der Module oder eine Trübung der Einbettungsfolien lässt sich an den Dunkelkennlinien nicht erkennen.

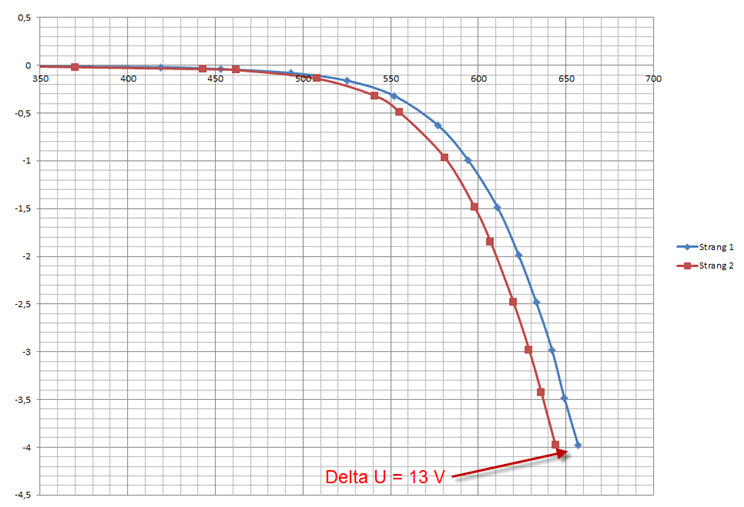

Letztlich dient eine Hellkennlinienmessung auch dazu einen gefundenen Fehler zu quantifizieren. Wenn man zum Beispiel bei einer Outdoor Elektrolumineszenzuntersuchung einzelne Module mit Trümmerbrüchen auf den Zellen entdeckt, diese aber nur unter großem Aufwand austauschen kann, so stellt sich natürlich die Frage der Wirtschaftlichkeit. Hier ist eine Hellkennlinienmessung sehr hilfreich, um herauszufinden wie groß die Minderleistung des betroffenen Modulstranges gegenüber einem intakten Strang ist, um so eine fundierte Entscheidungsgrundlage dafür zu erhalten, ob eine Reparatur lohnt.

Außerdem kann die STC Leistung eines Modulstranges also die Leistung der Module bei Standard Test Bedingungen im Moment nur mit einer Hellkennlinienmessung festgestellt werden. Die Hellkennlinienmessung hat also durchaus ihre Berechtigung. In unserer Praxis kommen Hellkennlinienmessungen allerdings -wenn überhaupt – immer erst ganz am Ende der Maßnahmenkette zum Zuge.

Hier am Ende nochmal eine Auflistung der gängigen am Markt verfügbaren Kennlinienmessgeräte:

- PV210 von Seaward

- PVPM von PV-Engineering

- PVA von Solmetric

- I-V 400 von HT Instruments

- Trika Kennlinienanalysator

Bin zwar kein Elektro- oder PV- Fachmann, finde diese Artikel aber hoch-spannend. Habe noch keine PV-Anlage, eine Anschaffung innerhalb des kommenden Jahres ist aber sehr wahrscheinlich. Habe nun mit 7 Anbietern Angebote eingeholt und in den Gesprächen wurde – je nach Anbieter – des Thema “Welche Fehler kann es geben, wie kann man Sie finden und reparieren” meist elegant umschifft. Wenn ich nach Wechselrichter mit gutem MPP-Tracker frage oder über Bypass-Dioden und Auswirkung von Teilbeschattung sprechen will, steigt bei so manchem Vertriebsmann schon mal leichte Panik auf (“kennt sich der womöglich aus?”).

Bin selber Informatiker im SCADA/Server-Bereich, und effektive Fehlersuche bzw. – Analyse ist im B2B – Bereich eigentlich das “um und auf”. Hatte schon schlechte Erfahrungen gemacht bei meiner Solar-Thermie-Anlage, zum Glück ist die ein bisschen einfacher “gestrickt”, und mit meinen allgemeinen technischen skills konnte ich der ausführenden Firma innerhalb der ersten Betriebswoche zwei gravierende Fehler nachweisen, die mich ca. 30% des Leistungsertrages gekostet hätten. Bei einer PV-Anlage bin ich aber dem “Fachmann” ausgeliefert – so er einer ist.

Jedenfalls werde ich in den Zweitrunden-Gesprächen schon mal fragen, welche Methoden und Strategien meine Anbieter zur Fehlersuche anwenden, und welche Art von Reparatur wirtschaftlich Sinn macht, und welche nicht. Da sollte man ja schon sehen, wie “fit” sie sind.

Eine Investition von 10.000,- bis 15.000,- Euro mag ja für große Firmen Peanuts sein, für mich als privater ist der Betrag aber wohl groß genug, um mich mit dem Thema ein wenig zu beschäftigen. Und – auch wenn man für das Thema PV noch immer ein wenig Idealismus braucht – ob ich sich die Anlage 10 Jahr später oder früher amortisiert, ist für mich schon relevant. Ich würde die Amortisation ja noch gerne erleben 😉

Werter Kollege,

Danke für die informativen Berichte in ihrem Blog. Als Gutachter sind wir nicht nur für die Fehlersuche zuständig, sondern sorgen auch für die Beweismittel. Von den Herstellern sowie Versicherern wird (wurde) zumeist ja nur die Kennlinienmessung heran gezogen, um Ansprüche anzumelden. Stichwort “Suchkosten” für die Betreiber.

Ich darf Ihnen sagen, dass wir bezugnehmend PID nun mit einem großen Hersteller (bzw. dem Support) die Elektrolumineszenzuntersuchung als Nachweis etabliert haben. Sehr gerne geben Wir Ihnen Auskunft darüber.

Mit kollegialen Grüßen Christian Bieber

Hallo Herr Bieber,

vielen Dank für die Information. In der Tat erkennen immer mehr Hersteller die EL-Methode als Nachweis für Modulfehler an.

An weiteren Informationen bin ich natürlich sehr interessiert. Gerne per Mail.

Viele Grüße und vielen Dank für das Feedback.

Matthias Diehl